Donos de veículos esperançosos em sanar problemas em suas máquinas frequentemente recorrem ao blog em busca de uma palavra mágica que ponha fim as suas insatisfações. Me sinto honrado pela confiança, mas também é meu dever fazer os devidos esclarecimentos.

Analisemos a manutenção do carro sob dois pontos de vistas:

Situação 1:

Troca ou reparo de um componente conhecido, seja por desgaste ou manutenção preventiva.

Nesta condição sabemos exatamente quais são as operações envolvidas, o tempo de trabalho e o custo é totalmente previsível.

Situação 2:

O veículo é acometido de uma falha cuja origem é desconhecida.

Uma questão que apavora a maioria dos donos de veículos e até mesmo a muitos profissionais do ramo. Acreditar que o mecânico tem “bola de cristal” ou conhece tanto de carro que saberia qual é a solução para qualquer problema só ao ouvir sua reclamação, é um grande erro.

Na segunda questão, a causa do problema deve ser identificada antes de proceder qualquer tipo de reparo. O tempo de trabalho e o custo, a princípio, é imprevisível. A natureza do problema pode ter uma solução simples ou mais complexa e custosa.

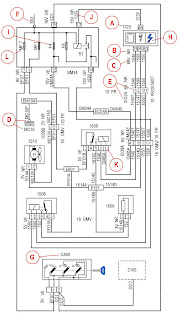

Aí é que entra o diagnóstico, um trabalho que exige raciocínio lógico, ferramentas, mão de obra para análises; medições; montagem e desmontagem de componentes, peças para substituição, entre outras coisas, somente para identificar a causa do problema. Uma etapa cujo preço muitos donos de veículos ignoram e retrucam com a célebre frase: Vai me cobrar só para me dizer qual é o problema do carro? Ainda que isto custe vários dias de trabalho intensivo. Isto soa nas oficinas algo como: ir ao médico e não concordar com o pagamento da consulta. Bom, deixemos isto de lado, este tema merece uma outra abordagem.

Esta confusão mental leva muitos a cometerem erros desastrosos, peregrinando por várias oficinas e gastando muito mais do que deveriam.

Principais erros cometidos:

- Confiar em opiniões sem que se faça as devidas comprovações.

- Tomar decisão precipitada diante de um diagnóstico incompleto ou mal elaborado.

- Pensar preconceituosamente.

- Trocar peças aleatoriamente: Teoria do tudo ou nada.

- Trocar peças considerando apenas o erro lido pelo scanner.

- Confiar em uma oficina sem conhecer e ter referências da mesma.

Não é raro, estas práticas acabam piorando o quadro de falha e gerando defeitos adicionais.

Tome a decisão certa!

Antes de aceitar como verdadeiras as opiniões obtidas na internet, de pessoas ou mesmos de profissionais do ramo, faça uma análise da coerência com os fatos. Reflita e tente não se confundir com as terminologias empregadas, tipo, erro de sonda lambda não é a mesma coisa que troque a sonda. Lembre-se todos os pensamentos, opiniões e até mesmo os erros registrados no sistema devem ser comprovados. Use os princípios da lógica.

veja também:

Diagnostico de falha

Diagnóstico: motor afogando mistura rica

Adaptação de combustível em carro Flex

veja também:

Diagnostico de falha

Diagnóstico: motor afogando mistura rica

Adaptação de combustível em carro Flex